PRODUCTOS

Blancos de Pulverización

PhotonExport ofrece blancos de pulverización catódica según la forma deseada.

Sustratos

En PhotonExport, ofrecemos una amplia selección de sustratos.

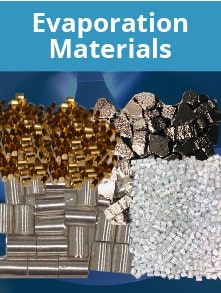

Materiales de Evaporación

PhotonExport suministra materiales de evaporación de alta calidad.

EQUIPOS

Explora nuestra amplia gama de equipos y contáctanos para obtener más información y permítenos ayudarte a encontrar el equipo perfecto para tus necesidades específicas.

SOCIEDADES

PhotonExport está para ayudarte

PhotonExport está comprometido con apoyar la investigación, a los científicos y a los emprendedores sostenibles que realmente creen que la innovación responsable es una de las formas de minimizar el impacto ambiental y asegurar el crecimiento del bienestar.

En PhotonExport, fomentamos un ambiente donde las ideas visionarias son cuidadas en compañía de profesionales de primer nivel. Nuestra dedicación al bienestar, la sostenibilidad y una economía responsable guía cada decisión, asegurando que nuestros esfuerzos colaborativos conduzcan a impactos significativos y duraderos.

Aquí, la colaboración cataliza avances significativos, que marcan la ruta hacia un futuro más prometedor.

Ventajas de trabajar con nosotros

Materiales de calidad

Profesionales cualificados

Servicio de calidad

Precios competitivos